Bei der Metallbearbeitung und –Verarbeitung sind je nach Fertigungsprozess unterschiedlichste Flüssigkeiten erforderlich. Unabhängig von deren Beschaffenheit sind sie sowohl sehr hohen mechanischen und thermischen Belastungen wie auch starken Verschmutzungen ausgesetzt. Diese extremen Anforderungen reduzieren mit zunehmender Verwendung – oft unbemerkt – die Qualität. Verschmutzungen führen zudem zu verstärktem Verschleiß an Gleitbahnen, verringern die Werkzeugstandzeiten und lagern sich innerhalb der Fertigungsmaschine ab. Diese Nachteile können durch geeignete Filtersysteme minimiert werden. Die unterschiedlichen Filtersysteme teilen sich u. a. in die Gruppen: Systeme mit Filterhilfsmittel und Systeme ohne Filterhilfsmittel. Kommen Systeme mit Filterhilfsmitteln (Filterpatronen, Filterpapier etc.) zum Einsatz, verursachen diese zusätzlich zu den normalen Betriebskosten immer Folgekosten für die Neubeschaffung und für die Entsorgung. Konzepte ohne Filterhilfsmittel verursachen dagegen reine Betriebskosten. Zu den zuletzt genannten Verfahren zählen beispielsweise die permanentmagnetischen Systeme, die sich allerdings nur gegen ferritische Verschmutzungen einsetzen lassen und die Verfahren der Zentrifugiertechnik, die sich quasi für die Entfernung aller Feststoffverunreinigungen eignen. Diese Technik wird in unseren Anlagen konsequent und auf möglichst einfachste Weise umgesetzt. Der Anwendungsschwerpunkt liegt dabei bei verschmutzten Ölkühlschmierstoffen.

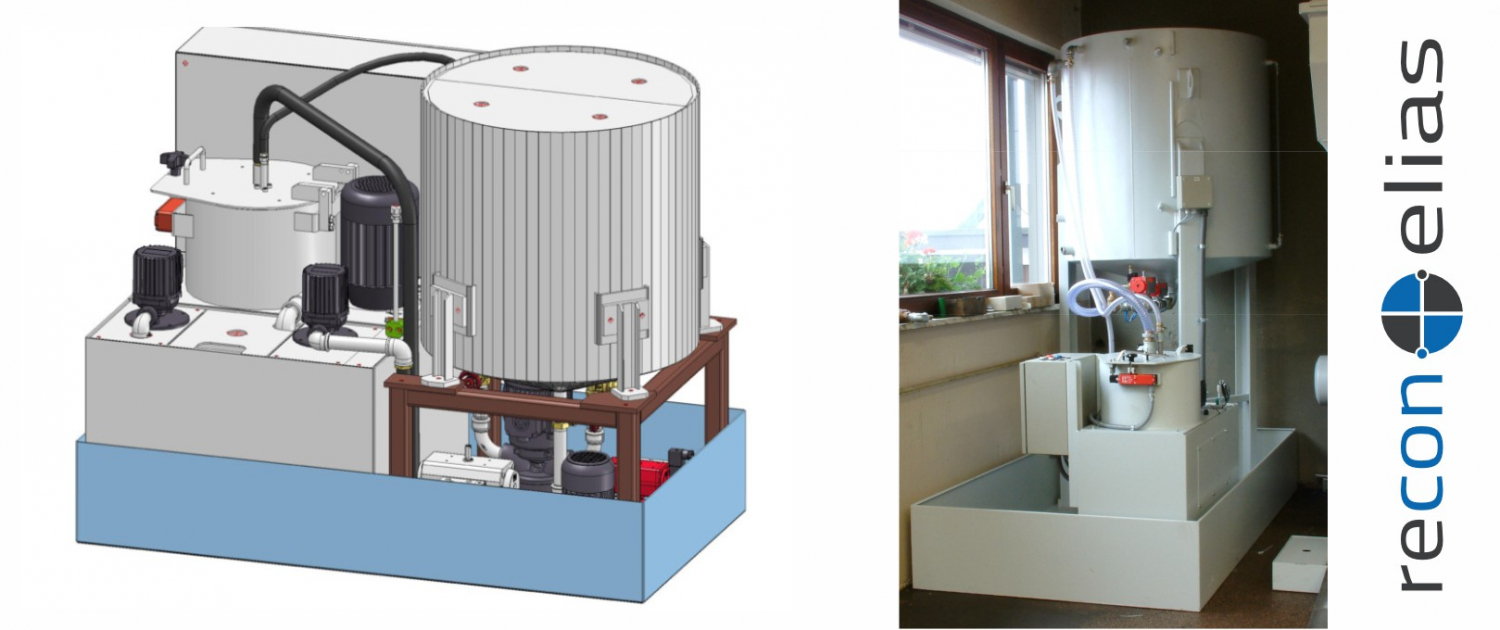

Reinigungszentrifuge RZS 60

Die dargestellte Kühlschmierstoff-Reinigungszentrifuge RZS 60 ist speziell zur Reinigung einzelner Fertigungsmaschinen konzipiert. Diese extra schmale Ausführung wird besonders gern bei eng stehenden Fertigungsautomaten eingesetzt. Sie ist mit einer selbstansaugenden, druckluftbetriebenen Membranpumpe ausgestattet. Über eine Ansaugleitung zieht die Membranpumpe das zu reinigende Medium aus der Bearbeitungsmaschine und drückt es in die Zentrifuge. Dort wird das Fluid über Mitnehmer beschleunigt und über hohe Zentrifugalkräfte gereinigt. Das Schälrohr – kleines Bild – nimmt die gereinigte Flüssigkeit ab und fördert sie zurück in die Fertigungsmaschine. Durch diesen sich kontinuierlich wiederholenden Prozess wird ein sehr gutes Reinigungsergebnis erzielt. Ist der gewünschte Reinheitsgrad erzielt kann zur nächsten Maschine gefahren und mit wenigen Handgriffen der nächste Reinigungszyklus gestartet werden. Diese Variante hat sich besonders bewährt, wenn an der Fertigungsmaschine eine Hochdruckpumpe zur Werkzeuginnenkühlung installiert ist. Dieses Konzept kann auch in Verbindung mit einer Hochdruckpumpe geliefert werden.

Sie möchten gerne mehr erfahren? Rufen Sie uns gerne an unter

Tel.: 0 77 25 / 67 13 80 -0 oder schicken Sie uns eine Anfrage via Formular.